作者:😃思研

2026-02-06

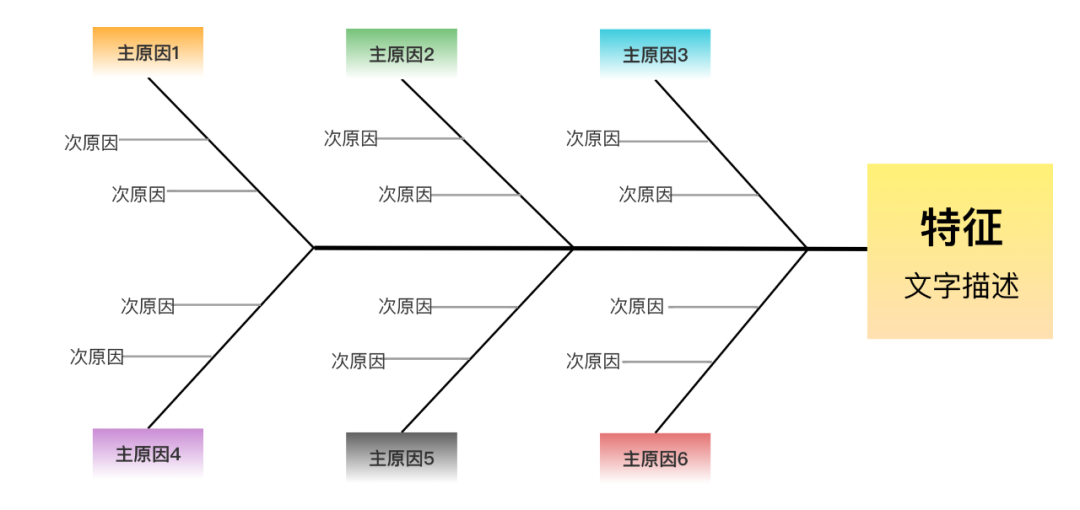

以 4M1E(人、机、料、法、环)为核心维度,拆解静电防护全流程风险点,形成 ESD 管控鱼骨图关键因子,适配电子制造、半导体、精密器件等行业的 ESD 体系审核与风险排查。

主分支1:人(Man)-人员管控

人员资质:ESD培训不合格、无证上岗、岗前考核未通过

操作行为:违规触摸SSD、未按流程穿戴防护用品、操作粗暴摩擦生电

防护穿戴:防静电服/鞋/腕带未穿戴、穿戴不规范、腕带未接地/未点检

人员状态:人体静电未释放作业、皮肤干燥静电积聚、人员流动频繁带静电

意识认知:ESD防护意识薄弱、违规侥幸心理、不了解静电危害

主分支2:机(Machine)-设备/工装管控

接地管控:设备/工装未接地、接地电阻超标、接地线老化/断裂

设备材质:绝缘材质设备、表面静电积聚无法泄放

点检维护:防静电设备未定期点检、离子风扇故障、静电测试仪失准

运转特性:设备运转摩擦生电、传送带绝缘、启停产生静电放电

工装设计:无防静电缓冲、夹具与器件接触摩擦生电

主分支3:料(Material)-物料/包装管控

物料属性:非防静电包装/周转材料、SSD无防护存放

周转管控:物料裸放转运、跨区转运无静电隔离、堆叠摩擦生电

材质检测:防静电材料电阻未检测、不合格材料投入使用

存放管理:SSD与非敏感器材混放、存放区无防静电标识

耗材使用:普通绝缘胶带/纸张、清洁用品产生静电

主分支4:法(Method)-方法/制度管控

体系文件:无ESD管控程序、文件过期、条款与现场不符

操作流程:无标准化ESD流程、执行不到位、跨工序管控缺失

检验标准:检测标准不明确、判定依据模糊、抽检比例不合理

异常处理:ESD事件无上报流程、未分析整改、重复发生

记录管控:点检/培训/检测记录缺失、造假、追溯性不足

主分支5:环(Environment)-环境/场地管控

温湿度:环境湿度<30%、温湿度无监控/超标

地面材质:非防静电地坪、地坪电阻超标、绝缘无法泄放静电

区域划分:无ESD防护区标识、防护区与非防护区混同、人流物流交叉

空气净化:粉尘增加摩擦起电、空气离子浓度异常

隔离防护:防护区无门禁、外来人员/物料随意进入

二、ESD 4M1E风险管控表

管控维度(4M1E) | 鱼骨分支 | 具体风险因子 | 管控要求 | 管控频次 | 责任部门 | 备注 |

人(Man) | 人员资质 | ESD培训不合格、无证上岗、岗前考核未通过 | 全员ESD培训合格后方可上岗,持证上岗,定期复训 | 岗前1次,年度复训1次 | 人力资源部+生产部 | 留存培训考核记录 |

操作行为 | 违规触摸SSD、未按流程穿戴防护用品、操作粗暴摩擦生电 | 严格执行ESD操作流程,严禁违规触摸,规范操作动作 | 每日巡检,随机抽查 | 生产部+品质部 | 发现违规立即停工整改 | |

防护穿戴 | 防静电服/鞋/腕带未穿戴、穿戴不规范、腕带未接地/未点检 | 上岗必须规范穿戴防护用品,腕带每日岗前点检、确认接地 | 每日岗前点检,在岗巡检 | 生产部 | 不合格防护用品立即更换 | |

人员状态 | 人体静电未释放作业、皮肤干燥静电积聚、人员流动频繁带静电 | 作业前必须释放人体静电,干燥季节做好保湿,控制人员流动 | 每日岗前确认,干燥季节加强管控 | 生产部 | 配备人体静电释放仪 | |

意识认知 | ESD防护意识薄弱、违规侥幸心理、不了解静电危害 | 定期开展ESD危害宣传、案例培训,强化防护意识 | 季度1次宣传,年度1次案例培训 | 人力资源部+品质部 | 留存宣传培训记录 | |

机(Machine) | 接地管控 | 设备/工装未接地、接地电阻超标、接地线老化/断裂 | 所有设备/工装必须有效接地,接地电阻符合标准,定期检查接地线 | 每月点检1次,季度检测1次接地电阻 | 设备部 | 接地电阻≤1Ω |

设备材质 | 绝缘材质设备、表面静电积聚无法泄放 | 更换为防静电材质设备/治具,或做防静电处理 | 新增设备验收,现有设备年度排查 | 设备部+采购部 | 留存材质检测报告 | |

点检维护 | 防静电设备未定期点检、离子风扇故障、静电测试仪失准 | 定期点检维护防静电设备,及时维修故障设备,校准测试仪 | 每日点检1次,每月校准1次测试仪 | 设备部+品质部 | 留存点检校准记录 | |

运转特性 | 设备运转摩擦生电、传送带绝缘、启停产生静电放电 | 传送带做防静电处理,设备运转时开启离子风扇,控制运转速度 | 每日运转前检查,在岗巡检 | 生产部+设备部 | 及时处理摩擦生电隐患 | |

工装设计 | 无防静电缓冲、夹具与器件接触摩擦生电 | 优化工装设计,增加防静电缓冲,夹具做防静电处理 | 新增工装验收,现有工装年度优化 | 设备部+研发部 | 适配SSD防护需求 | |

料(Material) | 物料属性 | 非防静电包装/周转材料、SSD无防护存放 | SSD使用防静电包装/周转材料,单独防护存放 | 物料入库验收,存放每日检查 | 仓储部+采购部 | 包装需符合ANSI/ESD S20.20标准 |

周转管控 | 物料裸放转运、跨区转运无静电隔离、堆叠摩擦生电 | 物料转运必须使用防静电容器,跨区转运做好静电隔离,禁止堆叠摩擦 | 转运全过程管控,每日巡检 | 仓储部+生产部 | 转运路线避开非防护区 | |

材质检测 | 防静电材料电阻未检测、不合格材料投入使用 | 防静电材料入库前检测表面电阻,不合格材料严禁入库使用 | 入库100%检测,季度随机抽检 | 品质部+仓储部 | 留存检测报告 | |

存放管理 | SSD与非敏感器材混放、存放区无防静电标识 | SSD与非敏感器材分区存放,存放区张贴明显防静电标识 | 每日检查,入库验收确认 | 仓储部 | 分区标识清晰可见 | |

耗材使用 | 普通绝缘胶带/纸张、清洁用品产生静电 | 统一使用防静电耗材、清洁用品,禁止使用绝缘耗材 | 耗材入库验收,每日使用检查 | 采购部+生产部 | 建立防静电耗材台账 | |

法(Method) | 体系文件 | 无ESD管控程序、文件过期、条款与现场不符 | 建立完善ESD管控程序,定期更新文件,确保条款贴合现场 | 年度更新1次,现场变更及时修订 | 品质部+体系部 | 文件需审批后生效 |

操作流程 | 无标准化ESD流程、执行不到位、跨工序管控缺失 | 制定标准化ESD操作流程,严格执行,完善跨工序管控衔接 | 每日巡检流程执行情况,季度优化1次 | 生产部+品质部 | 现场张贴操作流程海报 | |

检验标准 | 检测标准不明确、判定依据模糊、抽检比例不合理 | 明确ESD检测标准、判定依据,合理设定抽检比例 | 年度修订1次,根据生产需求调整抽检比例 | 品质部 | 检测标准全员知晓 | |

异常处理 | ESD事件无上报流程、未分析整改、重复发生 | 建立ESD事件上报、分析、整改、复盘流程,杜绝重复发生 | 事件发生后24小时内上报,72小时内完成整改 | 品质部+生产部 | 留存异常处理记录 | |

记录管控 | 点检/培训/检测记录缺失、造假、追溯性不足 | 完善各类记录管控,确保真实、完整、可追溯,定期归档 | 每日整理,每月归档,年度留存 | 各责任部门 | 记录留存期限≥1年 | |

环(Environment) | 温湿度 | 环境湿度<30%、温湿度无监控/超标 | 控制ESD防护区湿度在40%-60%,安装温湿度监控,及时调整 | 24小时实时监控,每小时记录1次 | 生产部+行政部 | 配备加湿器、除湿器 |

地面材质 | 非防静电地坪、地坪电阻超标、绝缘无法泄放静电 | 铺设防静电地坪,定期检测地坪电阻,确保符合标准 | 季度检测1次电阻,年度维护1次地坪 | 行政部+设备部 | 地坪电阻≤10^9Ω | |

区域划分 | 无ESD防护区标识、防护区与非防护区混同、人流物流交叉 | 明确划分ESD防护区与非防护区,张贴标识,分离人流物流 | 每日检查标识,每周排查交叉问题 | 生产部+行政部 | 防护区设置隔离设施 | |

空气净化 | 粉尘增加摩擦起电、空气离子浓度异常 | 加强空气净化,控制粉尘含量,定期检测空气离子浓度 | 24小时开启净化设备,每月检测1次离子浓度 | 行政部+品质部 | 粉尘含量符合行业标准 | |

隔离防护 | 防护区无门禁、外来人员/物料随意进入 | ESD防护区设置门禁,外来人员/物料需经防静电处理方可进入 | 24小时门禁管控,每日检查进入流程 | 行政部+仓储部 | 外来人员需穿戴临时防静电用品 |

三、使用说明

1. 鱼骨图文本结构:复制对应层级内容,直接粘贴到XMind、Visio等工具,可快速生成可视化鱼骨图,无需手动搭建框架;

2. 风险管控表:可根据企业实际生产场景,修改“管控频次”“责任部门”等内容,打印后用于现场巡检、体系审核、风险排查;

3. 适配标准:贴合ANSI/ESD S20.20、IEC 61340国际标准,可直接用于ESD管理体系搭建、优化及第三方审核支撑。

静电防护(ESD)管理体系 4M1E 鱼骨图 (数据表)

以专业赋能行业,推动静电防护意识升级

思研科技作为静电防护整体解决方案专家,已累计为100+企业提供:

● 静电工程设计与施工

● ESD认证咨询与体系搭建

● 智能静电监控系统

● 定制化培训服务

制造企业:静电防护不容忽视,专业的事交给专业的人!期待与更多企业携手,构建更安全、更高效的生产环境。