作者:😃思研

2026-01-29

不知道大家有没有遇到过这样的情况:

• 同样一个产品,有的检验员认为它合格,有的检验员认为它不合格;

• 或者收集到的过程质量数据分析不出质量问题的原因所在;

• 又或者内部检验合格的产品被送到客户那里,却被客户反复投诉。

如果你的工厂反复出现上面的问题,这就告诉我们,这个工厂的衡量系统已经变得不再可靠了!

MSA概念

前面SPC里我们提到过,现代质量管理中很重要、很基础的一种方法是基于统计的过程质量控制,那就需要我们有精准的数据来作为支撑。

在制造企业中,绝大部分的过程数据都是通过各种测量手段来进行测量和记录的,因此可靠、准确的测量系统对于我们能否得到准确的数据和信息就至关重要。MSA就是为了保证测量系统能够得到准确的数据而存在的一种方法。

MSA (Measurement System Analysis),即测量系统分析,指通过统计分析的手段,对构成测量系统的各个影响因子进行变差分析来判断测量系统可靠性的过程。简单一点来说,就是分析我们现在的测量手段是不是能够测出真实有效的数据。

MSA强调的是测量系统。

“测量”就是对被测对象赋值的过程,比如说对于一个物体的长度,需要测量才能够给出具体的值;或者定义一个产品的状态是“合格”还是“不合格”。

而“测量系统”,就是实现测量目的的所有要素,不仅仅是检具和量具,也包括人、设备、方法、软件、标准、流程甚至是环境等的集合。

举个大家都经历过的例子。初中上化学课的时候,老师要求我们在读取试管中液体的量的时候,要求我们视线与液面的最低处保持平行,保持视线与液面平行的方法大家各有不同,同一管试剂的读数也略有差异,这其实就是一个最简单的测量系统。

所以当我们说一个测量系统不可靠时,不仅是在说一把尺子或者是一台电子秤,而是也包括了人、机、料、法、环的方方面面。

测量系统的分析,分析的并不是我们的零件是否合格,不是分析某一个检测设备是否好用,也不是分析某一个检验员是否有资格。上面这些可能确实是MSA能够得到的结论,但MSA的本质是分析“变差”,在在整个测量系统当中,每一个变差的来源,根据变差来源的大小来判断一个测量系统是否可靠。

变差

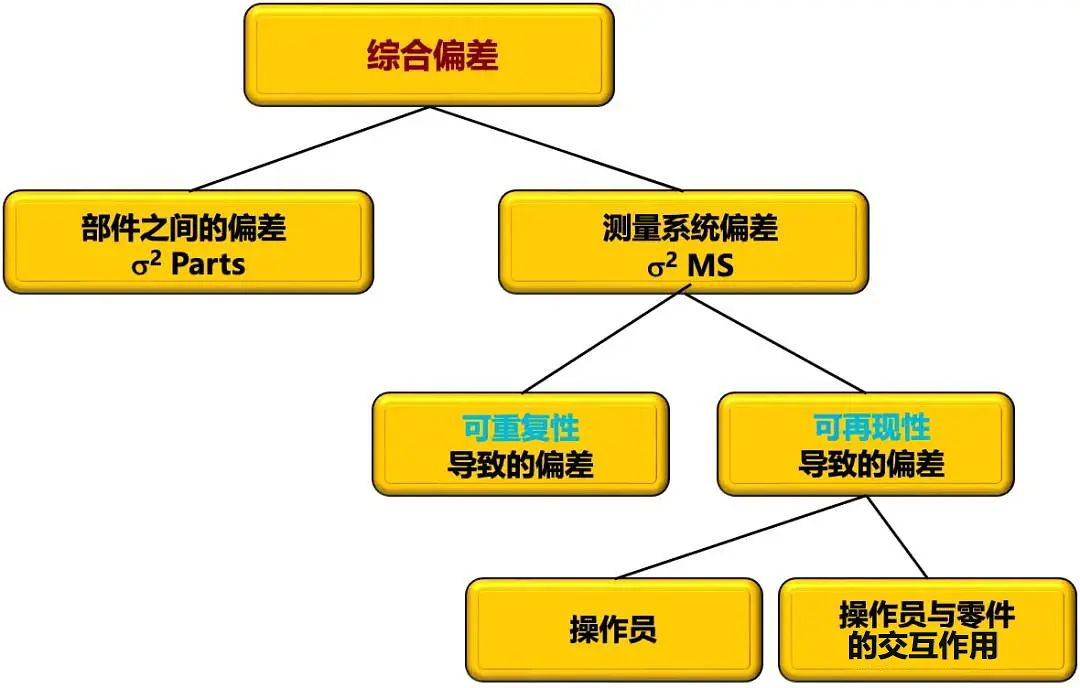

在一个测量的过程当中,变差的来源可能是多样的,比如我们要测量一个零件的某一个尺寸,那零件之间本身的尺寸差异、设备的准确度、人员能力的偏差都是构成整体变差来源的一部分。在一个测量系统当中,总体的变差是下面四种变差的总和:

• Accuracy (Bias) 精确性(偏差)

• Stability 稳定性

• Repeatability 可重复性

• Reproducibility 可再现性

精确性

测量的平均值与被测物体的实际平均值之差。如果一把尺子在制造时它的刻度偏大,那实际的测量值就会始终比真实值更大。

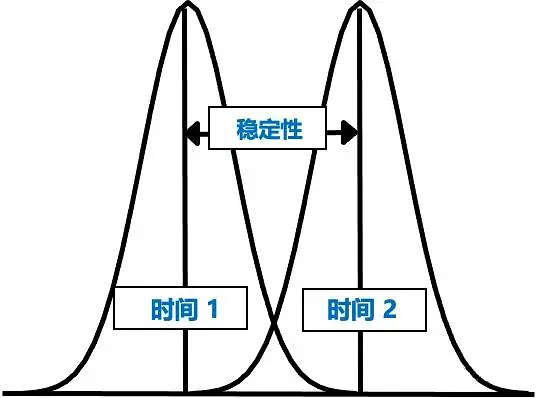

稳定性

在不同时间对相同样品进行衡量所获得的至少两组衡量数据平均值的偏差。比如在不同的时间,不同的环境,不同的状态下,测量系统得到的读数是否始终如一。

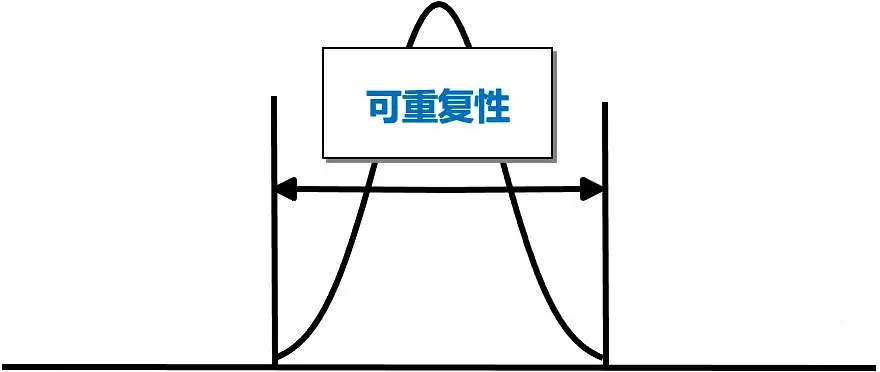

可重复性

同一操作员,用同一计量器,对一件样品的相同特征,进行多次测量时得到不同值的偏差。

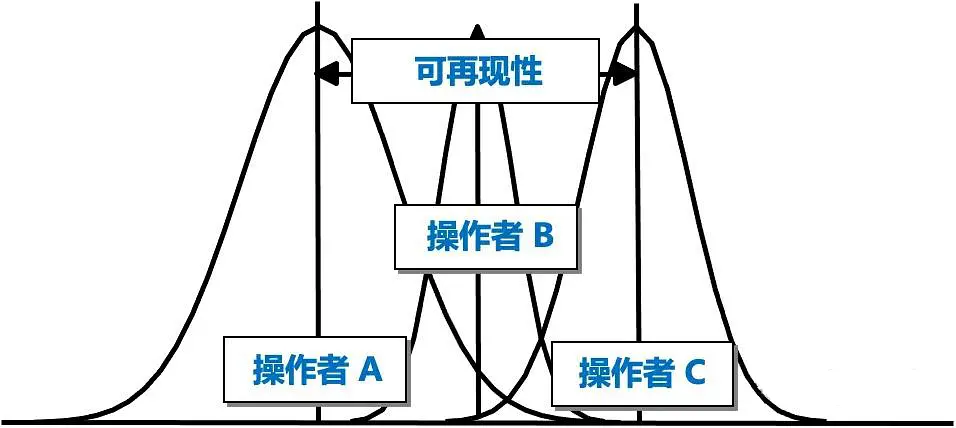

可再现性

不同操作员,用同一计量器,对一件样品的相同特征,进行多次测量时得到的平均值的偏差。

实际上,MSA要回答的问题是:我们测量出来的数据在多大程度上代表了真实的数据?因为偏差永远会存在,再精良的测量方法也无法确保测量出绝对准确的数据,但我们要知道测量系统的偏差占总提变差的比例,如果这个比例很小,测量系统就是可接受的。

我们测量某一批产品的某个特征值,测量的结果肯定会在一定的范围内波动,这些波动有些是零件本身的差异造成的,有些是测量系统的偏差造成的,如果一个衡量系统的总偏差远小于零件之间本身的偏差,那我们就说这个测量系统是可接受的,反之测量系统就是不可接受的。

上面的图中没有提到精确性和稳定性,是因为精确性和稳定性是可以通过量具的校准来实现的。这也是为什么在所有的质量体系里面都要求对检具和量具进行定期的校准和标定的原因。在检具和量具经过校准以后,导致测量偏差的主要因素就是可重复性和可再现性了。

分析方法

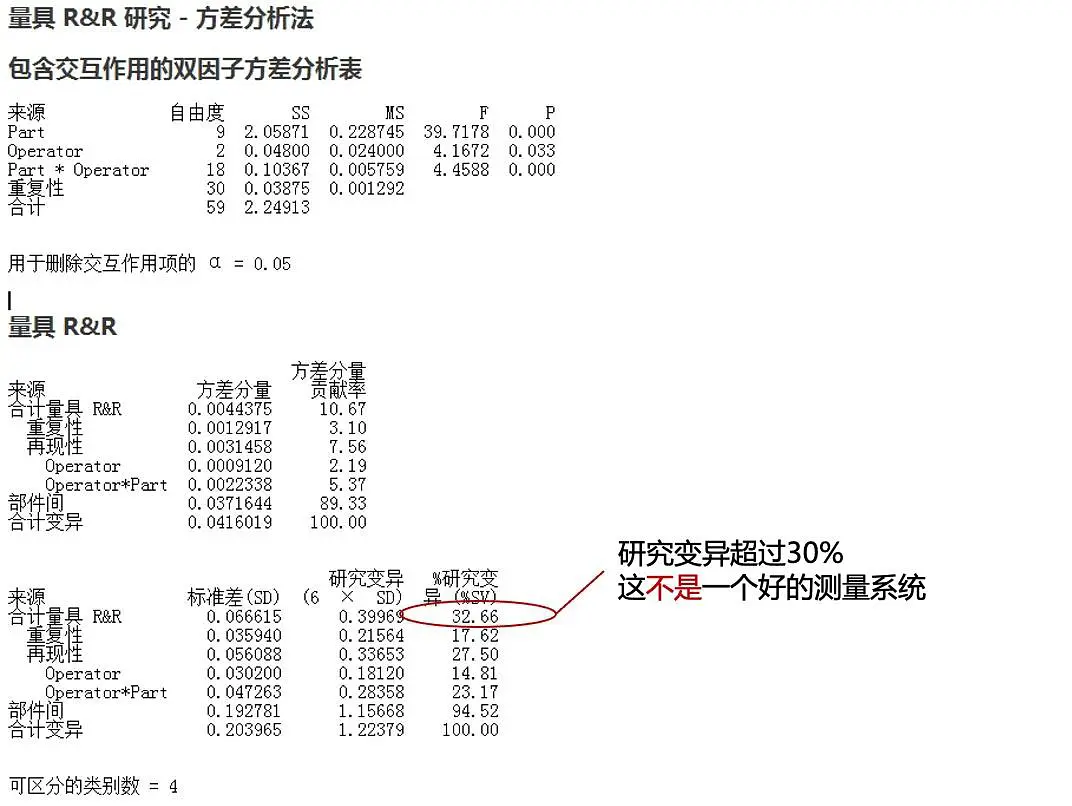

MSA常用的一种分析方法叫做Gage R&R Study,也就是“量具重复性和再现性研究”。它通过有目的性的实验来对一个测量系统的可重复性和可再现性的偏差大小进行分析。

其基本原则是,设计一个实验,实验过程中要包含若干个零件,由两名以上的操作者分别进行测量,通过对每个操作者对同一零件的测量值,不同操作者对同一零件的测量值,以及多个零件的测量结果进行分析来判断每一部分的偏差贡献量。

通常在制造业,我们会比较测量系统的重复性和再现性偏差占总偏差的比例,通常的计算方法是用六倍的测量变异标准差除以六倍的总变异标准差,一般小于10%,证明测量系统优秀;10%-30%之间为有条件的接受,但需要对测量系统进行改善;超过30%的测量系统是无法满足正常的测量需求的。

如何准确地测量产品品质特性,这是整个生产制造最重要的事项之一。另外在一个改善活动中,无法准确地量测就无法准确地检视现阶段的状况与衡量改善成效。建立一个完善且可靠的测量系统,是实现高质量生产的一个必要前提。

以专业赋能行业,推动静电防护意识升级

思研科技作为静电防护整体解决方案专家,已累计为100+企业提供:

● 静电工程设计与施工

● ESD认证咨询与体系搭建

● 智能静电监控系统

● 定制化培训服务

制造企业:静电防护不容忽视,专业的事交给专业的人!期待与更多企业携手,构建更安全、更高效的生产环境。